Neues aus der Simulation

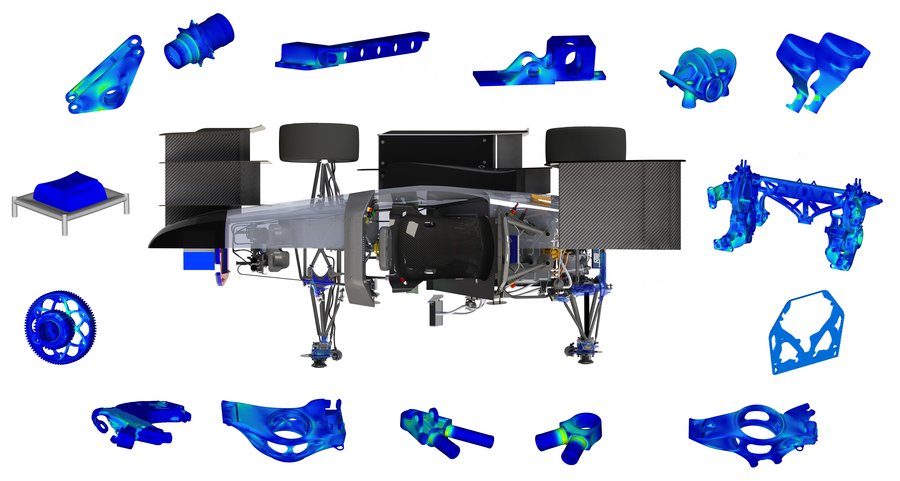

Rennsport bedeutet Belastung bis an die Grenzen des Möglichen für Mensch und Fahrzeug. Als Modul Simulation sind wir sowohl für die Optimierung, als auch die Spannungsanalyse unserer Guss-Fräßteile, sowie für Monocoque und Crashbox zuständig. Unser Hauptziel ist die maximale Gewichtsoptimierung bei stets gewährleisteter Sicherheit.

Um eine Optimierung oder Analyse durchzuführen, benötigt man dann ein sogenanntes Netz solcher Elemente, für das man zunächst noch Importfehler der Geometriedatei bereinigt und andere Korrekturen durchführt. Ziel ist dabei eine möglichst gleichmäßige Struktur des Netzes, um den numerischen Fehler bei der Rechnung zu minimieren. Um mit der uns zur Verfügung stehenden Rechenleistung in absehbarer Zeit Ergebnisse liefern zu können, arbeiten wir mit einem linear statischen Ansatz für den Algorithmus. Bei diesem Ansatz wird ausschließlich der annähernd lineare Teil der Spannungsdehnungskurve als Lösungsgrundlage betrachtet.

Anschließend müssen möglichst realistische Randbedingungen angetragen werden. In unserem Fall sind das meist Einspannung und Kräfte, die aus den Sensormessdaten der letzten Saison berechnet werden. Um zum Beispiel unserer Radträger möglichst realitätsnah zu berechnen, bezieht das Model nahezu alle Komponenten der Radbaugruppe mit ein. Die Kraft wird dann wie im Rennbetrieb ausschließlich über den Radaufstandspunkt eingeleitet. Für sämtliche Arbeitsschritte nutzen wir die Softwaresuit Hyperworks der Altar Engeneering Inc., deren effiziente Vernetzungsalgorithmen und genauen Lösungsverfahren perfekt zu unserer Anwendung passen.

Im Topologieoptimierungssetup wird nur der Bauraum vorgegeben und passend zu den Kräften eine Wichtung der Elemente berechnet. Das Ergebnis ist eine Flächengeometrie an der sich der Konstrukteur bei seinen ersten Skizzen und dem gesamten De-singprozess orientieren kann. Nachdem die Komponente dann auskonstruiert wurde, beginnt der iterative Prozess der Spannungsanalyse.

Die nun äußerst komplexe Geometrie wird möglichst akkurat vernetzt und die Spannung und Verschiebung jedes einzelnen Elementes berechnet. Auf Grundlage der Ergebnisse beraten wir dann die Ingenieure, an welchen Stellen sie Materialdicke anpassen oder die Geometrie eventuell vollständig ändern müssen. Weiterhin versuchen wir ein Gleichgewicht aus möglichst kleiner Verschiebung und Leichtbau zu finden, sodass z.B. unsere Kinematik möglichst auch unter Belastung nicht durch kleine Verschiebung negativ beeinflusst wird. Die veränderte Geometrie wird anschließend erneut überprüft und der Prozess fortgesetzt, bis wir mit unserer Simulation sicherstellen können, dass die Komponenten auch unter den Lasten der Strecke halten.

Eines unserer aufwendigsten Teile ist jedes Jahr das Gussheck. Neben einer Elementzahl nahe der Kapazitätsgrenze der Software bilden über 300 Kräfte in acht Lastfällen die Randbedingungen unserer Simulation. Für eine möglichst gute Ausgangsgeometrie wurde die Topologieoptierung ein zweites Mal auf das erste Ergebnis angewandt und die Konstruktion anschließend nach vier Iterationen der Spannungsanalyse bestätigt.

Neben unseren Gussteilen arbeiten wir auch an dem Modellaufbau für dynamische Simulation im Bereich der Crashsimulation, deren Ergebnis im Fallturmversuch bestätigt wird. Außerdem beschäftigen wir uns seit dem RT10, bei dem Racetech zum ersten Mal ein Monocoque einsetzte mit Sandwichstrukturen, bei denen Kohlefasern oder Bleche einen Rohacell oder Wabenkern einschließen. Neben Modellierung von 3-Punkt-Biegeversuchen arbeiten wir derzeit auch an Torsionssteifigkeitsanalyse unseres diesjährigen Monocoques.