Monocoque

Fertigungsprozess des Chassis

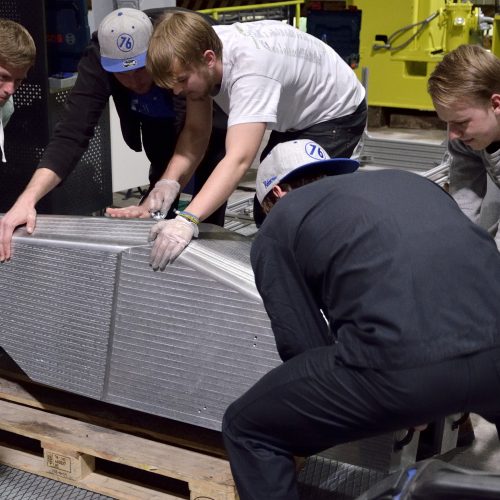

Voller Körpereinsatz beim Anpassen der Waben an die Form

Das Chassis unseres diesjährigen Rennwagens besteht aus einem Aluminium-Sandwich, bei dem das Innen- und Außenblech mit einer Honeycomb, auch Honigwabe, als Kernmaterial verklebt wird. Das von Georg Herrmann Metallgießerei GmbH dreiteilig gefertigte Aluminium-Gussstück bildet die Basis, auf der das Monocoque zusammengefügt wird. Die Nachbearbeitung auf einer CNC-5-Achs-Fräsanlage erfolgte von Rosink GmbH + Co. KG Maschinenfabrik und Bernd Clauß Modellbau. Um die geforderten Abmaße für die Negativform des Monocoques anzustreben, ist beim Guss sowohl eine Bearbeitungs- als auch eine Schwundzugabe zu beachten, wofür das Unternehmen Modellbau Stabnow ein Holzmodell fertigte.

Warum eine Form aus Aluminium und somit doppelter Aufwand? Da beim Klebeprozess des Monocoques die gesamte Form inklusive des darauf befindlichen Monocoques erhitzt wird, dehnt sich das Aluminium durch die Wärmezufuhr aus. In den letzten Jahren gab es durch die unterschiedliche Expansion einer Holzform und des darauf befindlichen Monocoques Verschiebungen der Anbindungspunkte. Allerdings ist die richtige Positionierung der Anbindungspunkte wichtig, um die tatsächliche Kinematik nah an der ausgelegten Form zu halten.

Nach dem Zusammenbau der drei überfrästen Gussteile wird das Innenblech, die Kernwabenstruktur und das Außenblech schichtweise nacheinander über die Negativform gebogen und an die Rundungen angepasst. Herzlich bedanken wir uns bei unserem langjährigen Unterstützer Pockauer Werkzeugbau Oertel GmbH für das Wasserstrahlen der Aluminiumbleche. Daran anschließend habend wir die Bleche selbst angeschliffen. Die somit angeraute Oberfläche ermöglicht ein besseres Verkleben der Bleche mit der Wabe. Doch bevor man das Außenblech anbringt, müssen die Inlays, massive Magnesiumeinsätze, die die Anbindungspunkte definieren, positioniert werden. Diese werden mittels Gewindestiften in Position gebracht und mit der Form verschraubt. Die Unikate sind von Wasserstrahlschneidzentrum Weinhold GmbH und ARCUT Wasserstrahlschneiden gefertigt.

Eine gründliche Reinigung aller Oberflächen des gesamten Monocoque-Aufbaus ist für den erfolgreichen Backprozess aufgrund der notwendigen Klebefähigkeit das A und O. Deswegen werden die auf der Negativform zusammengefügten Monocoque-Komponenten demontiert und von allen Bearbeitungsrückständen befreit. Für die Klebung wird eine speziell für Sandwichbauweisen entwickelte Klebefolie verwendet.

Innovativer Werkstoffeinsatz GmbH & Co. KG hat uns diese sowie auch die Aluminium-Waben für den Fertigungsprozess bereitgestellt.

In bekannter Abfolge werden die Monocoque-Komponenten schließlich wieder auf dem Gussteil final befestigt. Diese Baugruppe wird anschließend mit Vlies umhüllt und mit einem dichten Vakuumsack überzogen. Das Vakuum erzeugt eine gleichmäßige Kraft, die auf die gesamte Struktur wirkt und dabei alle Komponenten an der richtigen Position fixiert. Bei einer Temperatur von 175 °C entfalten sich die Adhäsionskräfte der Klebefolie und verbinden die Oberflächen. Unser Unterstützer High Heat GmbH-Glauchau hat die Benutzung des Ofens für 24 Stunden arrangiert. Dabei ist zu beachten, dass dauerhaft Vakuum gezogen wird, denn nur dann entwickelt der Kleber seine optimale Festigkeit.

Nach dem Abkühlen wird das Monocoque entpackt. Ob der Backprozess erfolgreich war, zeigt sich mit einem Klopftest entlang des Monocoques.

Der letzte Schritt vor dem Lackieren ist die Nacharbeit. Dabei werden überschüssige Klebereste entfernt und die Verbindungsstreifen aufgeklebt und genietet. Um unserem Auto den bekannten metallischen Glanz zu verleihen, haben wir das Monocoque vor dem Lackieren gebürstet und gesäubert.

Lackiert wurde das diesjährige Monocoque von der Autolackiererei Eberlein Gbr. Bilder folgen in Kürze.

[wp_social_sharing social_options=’facebook,twitter,googleplus’ twitter_username=’racetechracing’ facebook_text=’Auf Facebook teilen’ twitter_text=’Auf Twitter teilen’ googleplus_text=’Auf Google+ teilen’ icon_order=’f,t,g,l,p,x,r’ show_icons=’0′ before_button_text=” text_position=” social_image=”]