Wasser marsch!

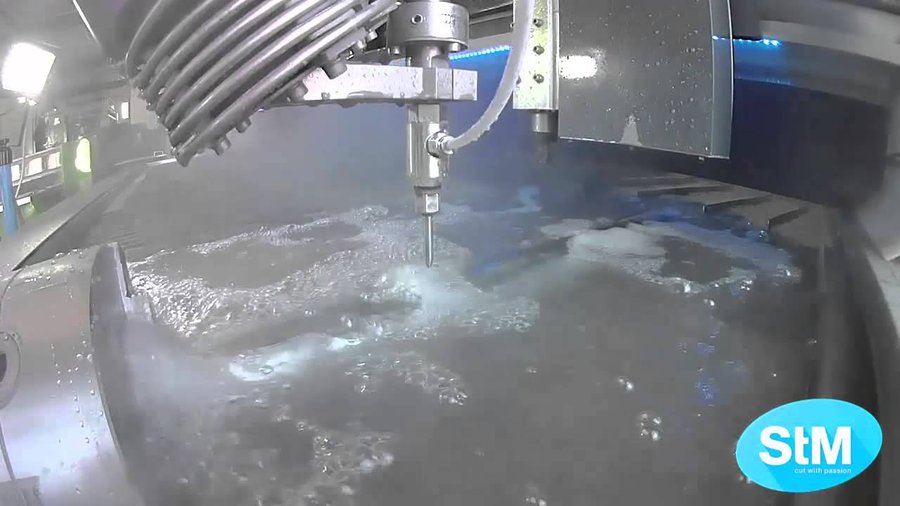

Unter diesem Motto werden alljährlich unsere Wasserstrahler mit einer großen Anzahl unterschiedlichster Bauteile versorgt. Von Fahrwerks-Shimps (Plättchen zur Verstellung des Reifensturzes) und Bremsscheiben über Kopfstützplatte, Pedalerieteile, Stromschienen für den Akku, den Sideplates der Aerodynamik bis hin zum Motorflansch und Ausgleichbehälter für die Kühlung finden Wasserstrahlteile großflächig Anwendung in unseren RTs. Die Teile werden dazu im CAD konstruiert und die Abwicklung des Modells als DXF (Zeichnungsformat, bei dem die äußeren Konturen des Teils auf eine Ebene projiziert werden) gespeichert. Diese sind Grundlage für den Wasserstrahler, der die Konturen dann abfährt. Das Ganze erfolgt also ohne aufwendige Zeichnungserstellung am Rechner, was viel Zeit und Mühe spart. Das Wasserstrahlen bietet weiterhin den Vorteil, eine große Bandbreite an Materialien ohne Wärmeeintrag bearbeiten zu können. Dies bietet sich vor allem beim Zuschneiden von Faserverstärkten Kunststoffen wie CFK und GFK an (beispielweise für Akkucontainer und Pedalerie), aber auch Plexiglas, Magnesium, Aluminium und Kupfer wurden für den RTo9 gestrahlt. Dabei unterstützen uns vier Fertigungspartner: Bauteile aus Reinst-Aluminium und Kupfer wird von der TU Chemnitz in Form gebracht, während GFK und CFK von der Firma Arcut in Großenhain gestrahlt wird. Das Wasserstrahlzentrum Weinhold (WZW) ist vor allem bei extrem dickwandigen oder eher ungewöhnlichen Bauteilen zur Stelle, während PWO (Pockauer Werkzeugbau Oertel) beinahe die gesamte Fertigung der Aluminium-Teile übernimmt.

An dieser Stelle möchten wir uns herzlich bei unseren Sponsoren und Fertigen bedanken; für ihre Geduld wenn die Dateien doch wieder mit zwei Tagen Verspätung ankommen sind weil wir zufällig ein neues Bauteil gefunden haben, das Material auf einmal weg ist, die falsche Stärke hat oder es wieder einmal im allgemeinen Chaos untergegangen ist. Vielen Dank!