Optische Vermessung

Evaluierung der Fertigungsprozesse

Referenzpunkte am Monocoque zur genaueren Vermessung

In einem vorherigen Artikel wurde die Fertigung des Monocoques, der Chassisstruktur, beschrieben. Darin haben wir die Genauigkeit der Anbindungspunkte hervorgehoben und die Entscheidung für eine Aluminiumform dargelegt. Um zum ersten Mal die Fertigungsgenauigkeit des Chassis und der damit verbundenen Anbindungspunkte zu evaluieren, haben wir in diesem Monat eine optische Vermessung (GOM-Vermessung) der gesamten Rahmenstruktur (Monocoque + Gussheckrahmen) vorgenommen. Bei der Vermessung interessieren uns vor allem die Anbindungspunkte des Fahrwerks. Die Position z.B. des Main-Hoops ist für die Performance des Fahrzeuges nicht von großer Bedeutung und wird aus diesem Grund nicht mit gemessen.

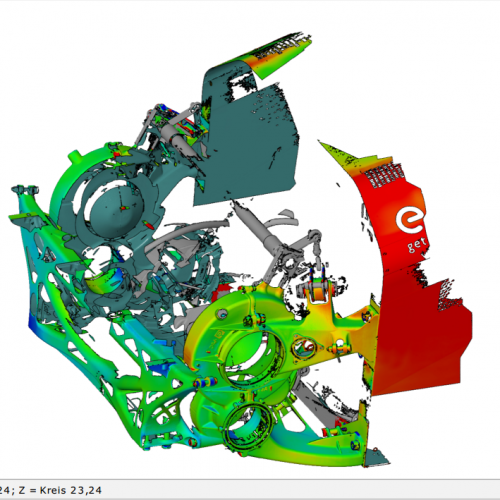

Um eine genaue Vermessung vornehmen zu können, werden Referenzpunkte, wie im Bild zu sehen, angebracht. Die zu vermessenden Punkte werden zusätzlich mit einem Entspiegelungsspray eingesprüht. Das so präparierte Fahrzeug wird mit einer Spiegelreflexkamera großflächig aufgenommen. Dies dient dazu, die genau vermessenen Punkte des GOM-Messgerätes im Gesamtmodell über die Referenzpunkte zu positionieren. Danach folgen die Detailaufnahmen der einzelnen Punkte mithilfe des GOM-Messgerätes. Hierzu werden von jeder Position mehrere Bilder aufgenommen, woraus direkt ein 3D-Modell erzeugt werden kann. Von jedem Anbindungspunkt wurden mind. fünf Bilder gemacht, um die Genauigkeit der Messung zu erhöhen. Zum Schluss werden die Daten über die Referenzpunkte zu einem Gesamtmodell zusammengeführt. Um die Abweichungen vom CAD-Modell sehen zu können, wird das Modell in einem Best-Fit-Verfahren über das vorhandene CAD-Modell gelegt. Das Resultat sind Abweichungen im Bereich von circa einem halben Millimeter zum CAD-Modell, das Messverfahren erreicht eine Genauigkeit von einem Zehntel Millimeter. Die vorhandenen gemessenen Anbindungspunkte wurden zum Schluss in unser vorhandenes Fahrwerksmodell eingegeben und die resultierende Kinematik berechnet. Um wieder nah an das zuvor festgelegte Optimum heranzukommen, wurden Shims, das sind gestrahlte Passscheiben, unter verschiedene Punkte gelegt bzw. Anbindungen abgefräst.

Ein großer Dank geht an Thorsten Beck von unserem langjährigen Sponsor Pockauer Werkzeugbau Oertel GmbH für die Bereitstellung der Messtechnik und der Durchführung der Messung.

[wp_social_sharing social_options=’facebook,twitter,googleplus‘ twitter_username=’racetechracing‘ facebook_text=’Auf Facebook teilen‘ twitter_text=’Auf Twitter teilen‘ googleplus_text=’Auf Google+ teilen‘ icon_order=’f,t,g,l,p,x,r‘ show_icons=’0′ before_button_text=“ text_position=“ social_image=“]