SES Proben

Datum: Februar 2023

Autor: Tamara Kassner

Allgemein, Technik

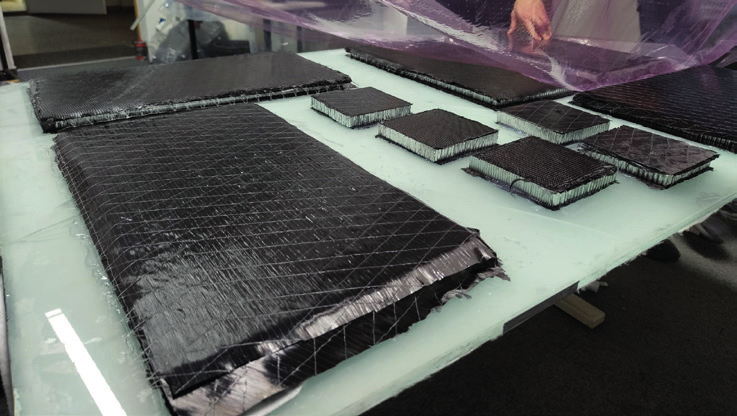

Von Februar bis Mitte März wurden die Proben für die Tabelle zur Strukturäquivalenz gefertigt. Diese dienen zum Nachweis, dass das Monocoque die vorgegebenen Kräfte aushalten. Dabei gibt es verschiedene Proben; den Perimeter Shear Test, der Drei-Punkt-Biegeversuch, Beckengurt- und Gurtausrissversuche.

Der Perimeter Shear Test dient zur Überprüfung, wie viel Kraft ein Stempel braucht, um die Proben zu durchdringen, die Platte von 100 x 100mm wird einmal durchgeschert. Die Drei-Punkt -Biegeproben überprüft Biegesteifigkeit und Biegefestigkeit. Bei den Gurtausreisversuchen musste dieses Mal die Gurtanbindung mitgetestet werden, was die Aufgabe komplexer gestaltete. Es wird untersucht, wie viel Kraft benötigt wird, bis die Gurtanbindung versagt. Der Lapbelt und Antisubmarinelapbelt mussten dieses Jahr anders konstruiert werden, da ein Kabelkanal in der Struktur des Monocoques verbaut wird.

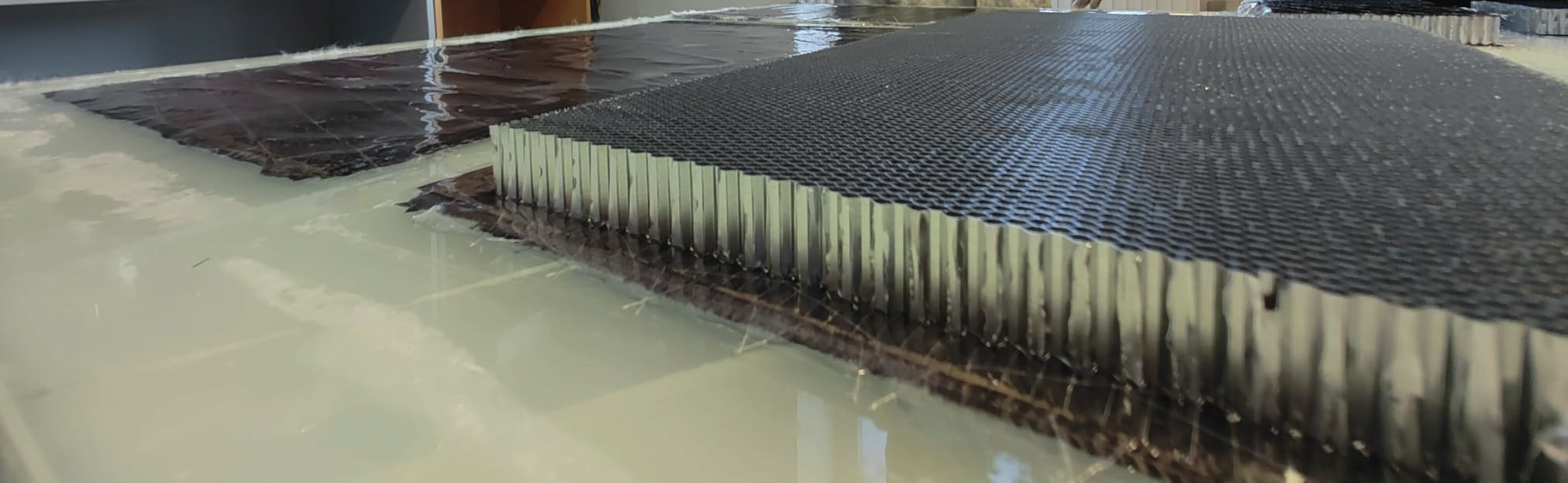

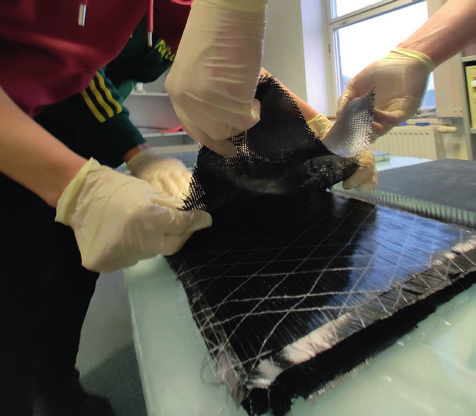

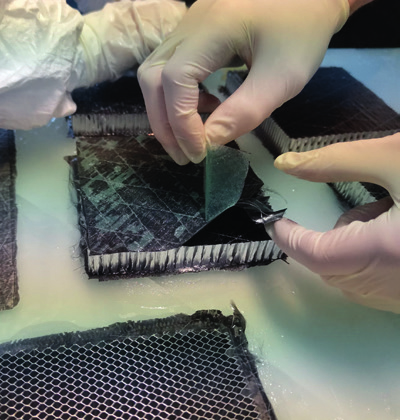

Die Perimeter Shear Tests wurden genau wie die Drei-Punkt-Biegeversuche gefertigt. Dabei wird zwischen Aluproben und Carbonproben unterschieden. Für erstere wurde eine Aluwabe, die von IWE gesponsort wurde, mit einem Alublech durch eine Klebefolie im Ofen verklebt. Für die Carbonproben wurde zuerst die untere CFK-Lage laminiert, danach wurde der Kern (3D Wabe bzw. Airwex/Hartschaumkern je nach Probe) mit angedicktem Harz verklebt. Im dritten Schritt wurde die zweite Seite der CFK-Lage durch ein Vakuum verpresst. Zum Schluss mussten die Proben nur noch zugeschnitten werden. Für die Beckengurtversuch wurde dann wieder eine 3D-Wabe und ein vorher gebogenes Blech, welches als Kabelkanal dient, mit verdicktem Harz angeklebt. Darauf wurde die zweite Carbonfaserschicht laminiert. Zur Stabilisierung des Kabelkanals im Vakuum wurde ein Sandsack eingeführt. Anschließend wurde das Loch gebohrt, in dem das Topfinlay danach versenkt wurde.

Zur Herstellung der Schultergurtproben wurde zuerst die erste Carbonschicht über ein 3D-Druckteil laminiert, danach das gefräste Magnesiuminlay und die Airwaxkerne angeklebt und die Carbonschicht darüber wieder laminiert. Da der mittlere Monocoqueteil sehr kurz ist, brauchten wir dahinter ein Aluteil, also musste dafür auch eine Aluprobe als Erweiterung gefertigt werden, die ebenfalls mit einem Alublech im Ofen hergestellt wurde.

Die Ergebnisse waren den Erwartungen entsprechend. Dabei hat die Drei-Punkt-Biegeprobe des CFK-Teils gut gehalten. Dies liegt in der hohen Fertigungsqualität begründet. Der Kabelkanal war einfach zu integrieren, was die Probenfertigung erleichterte. Die Fertigung vom 30 mm zum 20 mm Kern konnte gut realisiert werden. Alle Gurtausreißversuche haben direkt beim ersten Mal gehalten, wobei die Anbindung zuerst versagt hat, was zeigt, dass die Klebung, Aluwabe und CFK-Lagen gut gehalten haben.

© Racetech Racing Team 2023

[wp_social_sharing social_options=’facebook,twitter,googleplus‘ twitter_username=’racetechracing‘ facebook_text=’Auf Facebook teilen‘ twitter_text=’Auf Twitter teilen‘ googleplus_text=’Auf Google+ teilen‘ icon_order=’f,t,g,l,p,x,r‘ show_icons=’0′ before_button_text=“ text_position=“ social_image=“]